高溫衛生型壓力變送器結構優勢

欄目:行業資訊

發布時間:2020-01-07

行業資訊

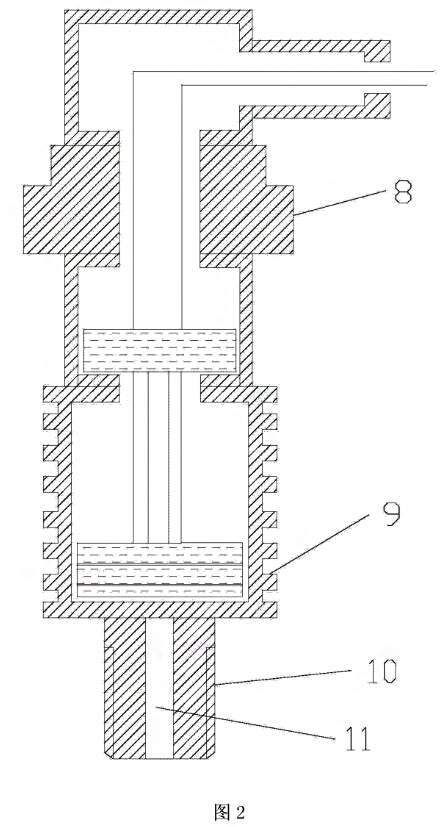

壓力變送器是一種將壓力變量轉換為可傳送的標準輸出信號的儀表,在制yao、食品、飲料、釀酒等生產中常用于液體流量壓力參數的測量和控制,是一種重要的儀表裝置。現有技術的壓力變送器存在以下技術缺陷:首先、常規壓力變送器的工作溫度一般在85度以下,而食品、藥品、以及釀酒應用中常需要150度的無菌、高溫密封環境,為了散熱,現有技術采用增大散熱面積的散熱片(9)來空導散熱,而在特殊高溫且無空氣流動的密閉環境下,這種散熱方式遠遠不能滿足實際散熱需求,尤其是變送器的電路元件極易發生損壞,甚至引發事故,造成不必要的損失,因此有必要改進。其次、現有技術的壓力變送器接口部分

多采用螺紋接頭(10),螺紋處容易藏污納垢,而且不方便拆卸和清洗,不符合食品yao品衛生監管標準;另外,螺紋接頭(10)采用引壓孔(11)虹吸引流,接觸面積有限,精度不高,方案解決的技術問題:提供一種高溫衛生型壓力變送器,解決現有壓力變送器在制YAO、食品、飲料、釀酒應用中散熱慢、高溫環境易損毀、易藏污納垢、接觸面積小、精度不高的技術問題。

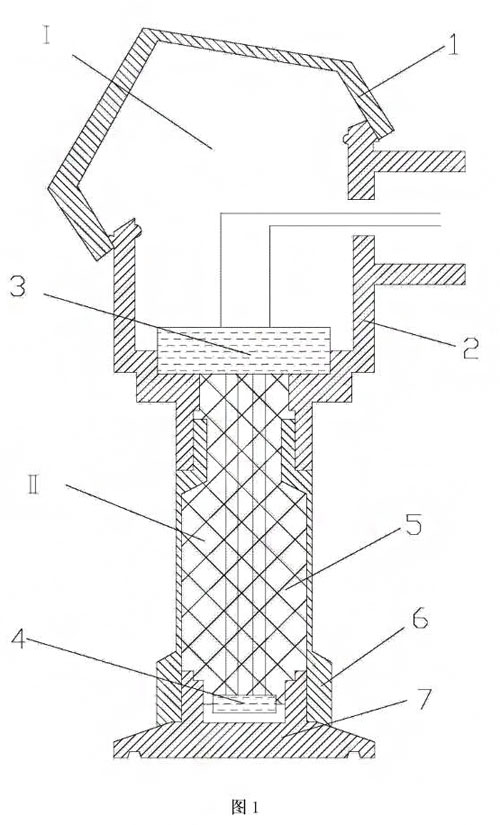

采用的技術方案:高溫衛生型壓力變送器,具有殼體,所述殼體上端適配罩體,罩體與殼體上部形成***房狀空腔Ⅰ,***房狀空腔Ⅰ內設有電路板,所述電路板與其下方設有的敏感元件電聯接,所述殼體下端與套管上端固定連接,套管下端與平膜測量接頭固定連接;套管內、以電路板底部為分界線與平膜測量接頭之間形成第二空腔Ⅱ,所述第空腔Ⅱ填充散熱硅膠。

與現有技術相比的優點:

具有雙散熱功效,上部通過增大第 一房狀空腔Ⅰ體積以及與外界的接觸面積來空導散熱,下部通過給第二空腔Ⅱ填充導熱硅膠來散熱,雙管齊下,大大提高高溫密閉環境下的器件性能,可靠殼體與罩體活動連接,方便檢測電路元件。傳感器接口采用平膜結構替代傳統螺紋連接,具有防結垢、衛生、易安裝、易清潔、接觸面積大、精度高的優勢,同時避免了粘稠液體易堵塞引壓孔的問題;

附圖說明

高溫衛生型壓力變送器,具有殼體2,所述殼體2上端適配罩體1,單體1與殼體2上部形成***房狀空腔Ⅰ,且所述罩體1制有多個外凸的散熱面,且罩體1與殼體2之間活動連接,隔塵的同時方便檢測電路元件,罩體1具有的多個外凸的散熱面,延展了電路板3上方散熱空間的同時增大了與外部空間熱交換面積,助于同步散熱,***房狀空腔I內設有電路板3,所述電路板3與其下方設有的敏感元件4電聯接,所述殼體2下端與套管6上端固定連接,套管6下端與平膜測量接頭7固定連接,具體應用時,所述平膜測量接頭7外部適配卡箍,所述卡箍與平膜測量接頭7具有易安裝、易清潔的結構優勢,操作上也簡便快捷,同時,所述平膜測量接頭7較傳統螺紋接頭10制有的引壓孔11具有接觸面積大、精度高的優勢,也避免了以往粘稠液體易堵塞引壓孔11的問題;套管6內、以電路板3底部為分界線與平膜測量接頭7之間形成第二空腔Ⅱ,對比現有技術下的高溫型變送器,其散熱方式主要是通過散熱片9散熱,在超過85度的高溫環境下,變送器內部電路板3的性能會隨之發生變化,及其容易發生損壞,隨著溫度的進一步的梯度上升,散熱片9有限的散熱面積

已不能及時將熱量傳導、吸收、擴散,此時磁性器件的磁性將會消失,片式電容的絕緣材料失效,半導體燒毀,器件封裝損壞,電路引腳焊點脫焊,電路板3將發生***性損壞,導致變送器報廢,加大了生產成本,影響上述行業順利生產甚至引發事故,為避免上述現象發生,本發明采用散熱硅膠5填充第二空腔Ⅱ來解決,由于硅膠良好的散熱性,熱能大部分被隔離,所以傳遞到上部電路板3部分的熱量將大大減少,從而保護電路板3部分不受高溫影響,再者采用本發明,配合上部被增大的***房狀空腔Ⅰ的空腔體積以及與外界的接觸面積來進一步助于電路板3空導散熱,雙管齊下,大大提高高溫密閉環境下的器件性能,安全可靠,具體制作時,殼體2底部可選設計成外徑為50.5mm的平整面,平膜測量接頭7適配50.5的卡箍,實現測量部分無死角便于生產設備清洗和滅菌,也避免了螺紋連接時所測量的物料互相污染的情況;在平膜測量接頭7底部連接處制有凹槽,凹槽處加weisheng級硅膠密封圈,適配卡箍,使得被測物料無滲漏,確保密封性。

上一篇:

壓力變送器在要到來的冬季如何保養維護